目的: 评价一种切削法制作的数字化种植手术导板(Organical Dental Implant,ODI系统,R+K,德国)的加工误差。方法: 试验分为两部分:(1)体外试验:通过体外模拟数字化种植手术导板的设计和加工制作,在切削加工完成后将导板进行模型扫描获得虚拟三维数据,导入设计软件融合后直接测量加工误差作为金标准,A和B两名试验者分别用检验平台测量10次加工误差,评价检验平台用于测量的可靠性。(2)临床试验:通过检验平台检验12例临床病例导板的加工精度,分析误差的大小及可能影响加工误差的因素。结果: 体外试验中,两名试验者对8枚种植体导环参考点测量的标准差均小于0.4 mm,角度测量的标准差均小于0.71°。两名试验者对于每个种植体的检验结果差异均无统计学意义,对于导环参考点误差测量结果均较软件测量结果大(配对 t检验, P<0.05),角度误差的测量结果差异无统计学意义(配对 t检验, P>0.05)。临床试验中,12例导板共45枚种植体导环参考点加工误差为(1.06±0.29) mm(0.42~1.75 mm),根尖误差为(1.12±0.48) mm(0.41~2.44 mm),角度误差为1.42°±0.70°(0.29°~2.96°)。结论: 导板的切削加工过程中也会存在一定误差,ODI系统的检验平台是测量加工误差的可靠工具。种植导板加工误差与种植体植入位置误差间的关系还需进一步研究。

Objective: To evaluate the deviation of digital implant surgical guides during fabrication process in the Organical Dental Implant (ODI) system.Methods: This study included two parts. The first part was the in vitro study. A resin block with a diagnostic template was used for the planning. After cone beam computed tomography (CBCT) scanning, a surgical guide with eight implants was virtually designed using the ODI system. The guide was milled by a 5-axial numerical controlled milling machine, and an optical scanning was taken to digitalize the guide to a standard tessellation language (STL) form. The STL data were then imported into an ODI software and registered with the original design. The deviation of the sleeves between the design and the STL was measured in the ODI software and set as the golden standard. Then the ODI examination table was used to measure the deviation of the guide during fabrication. Examiners A and B measured 10 times separately. The reliability and the validity of the examination table was calculated. The second part was the in vivo study: The deviation during fabrication of 12 guides designed and fabricated by the ODI system were measured using the examination table.Results: The standard deviation of the deviation measured using the examination table by examiners A and B were all below 0.40 mm (for the shell reference points) and 0.71 degree (for the angles). No significant difference was found between the two examiners for any implant sites. The result of the examination table was larger than that of the software for the shell reference point ( t-test, P<0.05), but no significant difference was found for the angle deviation ( t-test, P>0.05). The 45 implants positions in the 12 guides for the in vivo study were examined using the examination table. The deviations at the shell reference points were (1.06±0.29) mm (0.42-1.75 mm), and at the implant tip were (1.12±0.48) mm (0.41-2.44 mm). The angle deviations were (1.42±0.70) degree (0.29-2.96 degree).Conclusion: Deviation is unavoidable during the fabrication process of the guides. The examination table of the ODI system is a reliable and valid tool to measure the deviation during fabrication of the ODI guides. More studies should be designed to research the relationship between the fabrication deviation and the implant insertion deviation.

近年来, 手术导板在口腔种植修复中的应用越来越广泛。结合计算机辅助设计/计算机辅助制作技术(computer-aided design / computer-aided manufacture, CAD/CAM)、影像学技术、光学扫描技术等的数字化种植手术导板, 容易实现微创、精确、以修复为导向的种植手术[1, 2]。

数字化种植手术导板引导种植体植入的过程中会产生误差, 减小误差提高精度是数字化种植手术导板研究的重要问题。数字化种植手术导板的制作方法可以分为增材制作法(additive methods)和减材制作法(subtractive methods)。增材制作法以立体光固化成型技术(stereolithography, SLA)、选择性激光烧结技术等为代表, 减材制作法则多通过技工室切削加工预成树脂块来实现。两种方法制作的种植导板都可能引入加工误差。

很多学者对误差大小及产生的原因进行过研究, 如CT数据与光学扫描数据融合的误差[3]、导环宽容度[4]、打印误差[5]等。Kü hl等[6]和Matta等[7]分别研究了SLA导板制作完成后, 导环实际位置与设计位置间的误差, 但目前少有对于切削法制作导板的加工误差的研究。

本研究评价的数字化种植手术导板系统(Organical Dental Implant, ODI系统, R+K, 德国)是通过减材法制作数字化手术导板的软件和切削加工系统, 只需一次计算机断层扫描(computed tomography, CT)或锥形束CT(cone beam CT, CBCT)扫描即可获得导板设计所需的牙列及颌骨信息。此系统具有预成的定位标记板, 可以将设计的种植体位置转化为切削软件识别的坐标信息进行切削, 方便进行测量和计算。同时配套的检验平台可测量制作过程中的误差。本研究拟评价ODI系统检验平台的测量加工误差的可靠性, 并测量ODI数字化种植导板的加工误差, 为进一步评价该系统的临床应用精度提供基础数据。

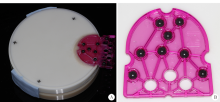

1.1.1 试件准备 采用可切削模型树脂块a(美晶瓷牙科树脂块, 98 mm× 20 mm, 沪鸽, 中国)作为设计种植体的基座。将可切削模型树脂块b(美晶瓷牙科树脂块, 98 mm× 10 mm, 沪鸽, 中国)与树脂块a对齐固定, 将标准定位板(diagnostic template, R+K, 德国)通过自凝树脂粘固于树脂块b边缘的位置(图1)。

1.1.2 CBCT扫描 将试件进行20 cm× 8 cm视野的CBCT扫描(VGi, New Tom, 意大利), 投照条件为110 kV、3.5 mA, 空间分辨率设置为0.25 mm× 0.25 mm× 0.25 mm。导出格式为医学数字成像和通信格式(digital imaging and communications in medicine, DICOM)的试件扫描数据。

1.1.3 导板设计 将DICOM数据导入ODI(1.1.0.5)软件, 选择上颌模式进行8枚Straumann种植体(SLActive RC BL 4.1 mm× 10 mm)设计(图2)。设计数据输出为初始图形交换规范(initial graphics exchange specification, IGES, 即IGS格式)文件。

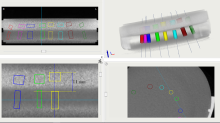

1.1.4 导板制作 将设计数据导入切削软件(Organical Mill2, R+K, 德国), 将带有标准定位板的树脂块b放入数控机床(Organical Multi S, R+K, 德国)切削导环孔。切削完成后, 通过模型扫描仪(inEos X5, Sirona, 德国)进行扫描, 获得STL(standard tessellation language)格式的导板数字化模型。将导环(Φ =5 mm, T-sleeve, Straumann, 瑞士)粘固到切削得到的导环孔中。

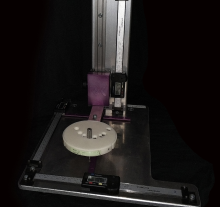

1.1.5 检验平台测量 通过配套的检验平台(exa-mination table, R+K, 德国, 精度0.01 mm)测量加工误差(图3)。将导板固定于检验平台上, 检验针固定到导环内, 光滑圆头与下方平台接触, 读取三维坐标轴的数据。读数结果输入软件后, 可与软件计算所得的数据进行对比, 从而得出制作过程中的误差。两名能熟练使用检验平台的试验者分别对每个导环进行10次测量, 记录结果。

1.1.6 软件测量 将STL格式导板模型数据导入ODI软件, 与原设计数据进行融合。融合后在软件中直接测量导环参考点(导环顶部中心)的误差Vp以及角度误差VA(图4)。

| 图4 软件中测量示意图Figure 4 Diagram of the measurement in the softwareA, 3D reconstructed image; B, the axial view. |

1.1.7 统计学分析

通过SPSS 20.0(IBM, 美国)进行统计学分析。分别计算两名试验者重复测量结果的标准差; 以种植体位点为配对因素, 对两名试验者的结果以及检验平台测量结果和软件测量结果分别作配对t检验, 分析两名试验者间的差异以及检验平台测量结果和软件测量结果间的差异。计算每个试验者多次测量所得结果的组内相关系数(interclass correlation coefficient, ICC), 以及每个试验者所得结果和软件测量结果间的ICC, 评价检验平台测量的信度。

1.2.1 病例招募 本试验获得北京大学口腔医学院医学伦理委员会的批准(伦理批件号PKUSSIRB-201629083)。招募2016年10月至2017年6月于北京大学口腔医学院修复科就诊, 要求进行种植修复的患者。纳入标准:年龄在20~80岁之间、牙列缺失或两颗以上牙齿连续缺失的牙列缺损患者, 患者要求种植修复且对本研究知情同意。排除标准:骨量严重不足, 需进行复杂骨增量手术; 牙周条件不佳; 严重的口颌系统功能紊乱; 患有不适宜进行手术的系统疾病, 如控制不佳的高血压、糖尿病等; 长期使用双膦酸盐类药物; 有其他种植修复的绝对或相对禁忌症。

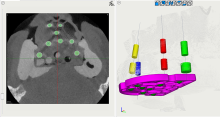

1.2.2 导板设计及制作 (1)制作放射导板:制取上、下颌石膏模型和颌位关系记录, 上牙合架, 排牙(图5A)。临床试排牙, 验证颌位关系、咬合、人工牙大小以及唇颊丰满度等后, 对人工牙列进行扫描(D2000, 3shape, 丹麦), 获得数字化三维数据, 切削加工得到阻射树脂牙列(Organical® PMMA, R+K, 德国, 图5B)。树脂牙列在石膏模型上就位, 制作树脂基托(日进/Nissin, 日本, 图5C)。将标准定位板粘接于阻射树指牙列上, 完成放射导板的制作(图5D)。(2)CBCT扫描:将放射导板戴入患者口内, 确保基托与支持组织(牙和/或黏膜)完全贴合且稳定, 在上、下颌间通过牙合记录材料固定。让患者佩戴放射导板及牙合记录材料进行CBCT扫描, 将CBCT扫描数据导出为DICOM格式。(3)导板设计:通过ODI软件进行种植导板设计。CBCT图像上可同时显示树脂牙列、颌骨及之间的黏膜信息, 设计种植体及导环的位置。本方法不需要额外的模型光学扫描及数据融合。设计完成后, 通过软件识别定位板上的定位小球(在CBCT图像上为位于特定位置的球状高密度影)完成定位。输出IGS格式文件用于切削(图6、7)。(4)手术导板的切削加工:导板设计完成后, 通过五轴数控机床对放射导板进行切削加工, 转化成手术导板(图5E)。切削完成后, 将相应的导环安装固定于导环孔内(图5F)。

| 图6 ODI软件设计界面可见三维图像及修复体的形态和位置Figure 6 The interface of the ODI software, showing the three dimensional images and the contour and position of the prosthesis |

1.2.3 检验平台测量加工误差 通过检验平台测量加工误差, 记录导环参考点误差DP1和根尖误差DT1。每个种植体测量5次, 取平均值作为测量结果。

两名试验者对每个种植体位点的测量结果中, 导环参考点误差的标准差均小于0.40 mm, 角度误差的标准差均小于0.71° (表1)。两名试验者测量结果间所有种植体位点差异均无统计学意义(P> 0.05, 独立样本t检验)。两实验者多次测量值ICC以及两实验者测量值和软件测量值ICC见表2。对于导环参考点误差的测量, 两名试验者的测量结果均较软件测量结果大, 差异有统计学意义(P< 0.05); 角度误差的测量, 检验平台测量结果与软件测量结果间差异无统计学意义(配对t检验, P> 0.05, 表3)。

| 表1 导环参考点和角度的误差测量结果 Table 1 The deviation of the shell reference point and the angle measured by the examination table and the software |

| 表2 检验平台测量值的可靠性分析 Table 2 The reliability analysis of the examination table |

| 表3 平台测量结果与软件测量结果比较 Table 3 The difference between the outcome of the examination table and the software |

共完成12例导板(共计45枚种植体)的加工误差分析, 其中上颌6例(29枚种植体)、下颌6例(16枚种植体)。导环参考点误差为(1.06± 0.27)mm(0.42~1.75 mm), 根尖误差为(1.12± 0.48)mm(0.41~2.44 mm), 角度误差为1.42° ± 0.70° (0.29° ~2.96° )。

数字化种植手术导板是将术前设计转化到手术中的工具, 减小种植导板的误差是种植导板研究的重要方向。种植导板设计和制作的各个过程中都会产生误差。目前CBCT的空间分辨率可以达到0.3 mm× 0.3 mm× 0.3 mm以上, 能较好满足对骨的解剖条件的观测, 但是对于牙表面重建却达不到导板制作的要求[8]。光学扫描技术可以获得较高精度的表面形态信息, 却无法获取颌骨解剖结构。光学扫描数据和CBCT数据融合可以解决这两方面的问题, 但这一过程增加了操作步骤和误差[3]。本研究介绍的ODI系统, 通过在模型上制作放射导板, 再通过数控切削将放射导板转化为手术导板, 避免了多种数据融合而产生的误差。

目前, 关于数字化种植导板加工带来误差的研究较少。Stumpel等[9]对全口义齿进行CBCT扫描, 三维重建, 并通过SLA方法制作出原全口义齿的复制体, 放到与原全口义齿密合的硅橡胶模型上就位, 测量中切牙近中切点的密合度, 结果发现不同的系统复制的全口义齿差别很大, 误差最大的可达2 mm以上。在Peng等[10]的几何转化方法(geometric conversion method, GCM)中, 将加工完成的导板通过特殊工具来观测导环孔的近远中向和颊舌向角度, 与设计数据相比可以得到加工出的孔的角度误差, 但是无法测量深度和水平方向的误差。这些研究的结果均可看作加工误差的一部分。Matta等[7]将两种方法制作的导板进行对比, 结果显示, 导环顶部中心点(相当于本系统中导环参考点的位置)的加工误差达0.864 mm, 角度达3.479° 。Kü hl等[6]研究测量出的导环顶部和底部误差分别为 0.22 mm和0.24 mm, 角度误差为1.45° 。很多研究显示, 数字化导板引导种植体植入前后的总误差在颈部大多介于0.8~1.4 mm[2, 11, 12], 所以, 制作过程中的误差可能是导板误差的重要来源[13]。

本试验所应用的ODI系统通过定位板建立统一坐标, 可以方便地在全过程中进行测量计算。在导板的设计过程中, 可得到种植体和导环位置的设计数据。通过检验平台可测得真实导板上导环位置数据, 与软件给出的导环位置设计数据相对比, 即可算出加工误差。

体外试验检验平台的测量结果与通过扫描数据和设计数据融合后直接测量的结果相近, 说明检验平台测量结果比较准确; 重复测量过程中, 所有测量的标准差均小于0.40 mm(导环参考点)和0.71° (角度), 说明重复测量的过程中测量结果稳定性较好。对于导环参考点误差的测量, 两试验者测量结果以及试验者与软件测量结果间的ICC均不是很高。一方面可能是检验平台测量存在一定误差, 通过与软件测量结果对比可以看出, 检验平台的测量结果略大; 另一方面的原因可能是8个种植体位点加工误差相差不大。为避免制备窝洞引入的误差[4], 本试验没有通过导板制备窝洞, 因此, 没有比较根尖点平台测量结果与软件测量结果的差别。基于本研究的结果, 在临床应用中, 可以通过检验平台进行导板加工完成后的精确度检验, 避免加工误差过大给手术带来风险。另外, 结合检验平台测量的结果和术后测量的结果, 可以更好地分析导板导航手术的误差原因, 为提高导板精度提供重要参考。

本试验对12例临床应用种植导板进行检验, 导环参考点误差、根尖误差、角度误差的平均值均较大部分文献中术后种植体位置误差小。术后种植体位置误差来源除了加工误差外, 还包含导板设计制作以及手术的各个环节, 如不同数据的融合过程产生的误差等。Flü gge等[3]的研究结果显示, 口内扫描数据与CBCT数据融合时, 平均误差达0.54 mm, 在修复体较多或操作者经验不足时, 误差会明显增大。对于无牙颌种植手术导板所用的“ 双重扫描” 技术, Verhamme等[14]的研究显示, 将最低配准误差阈值设置在0.14 mm时, 才能匹配96%± 3%的标记点。

对于加工误差, 本试验中的临床试验结果与Matta等[7]的结果相比, 导环参考点的误差略大, 而角度误差略小; 与Kü hl等[6]的结果相比, 距离误差偏大, 而角度误差相近。不同的系统、加工方式及测量方法均可能是结果产生差异的原因。相比较而言, 本系统的检验平台在测量加工误差时操作较方便, 可以常规应用到临床工作中。对于本系统中的加工误差, 其产生原因可能有以下几方面:(1)CBCT扫描的误差:有研究显示, 在CBCT图像中进行线性距离的测量会有约5%的误差[15], 马竟等[16]的研究中, CBCT的放大率达8%左右。本试验CBCT扫描的空间分辨率为0.25 mm× 0.25 mm× 0.25 mm, 会对导板精度有一定影响; (2)定位误差:本系统通过标准定位板定位, 定位时系统自动识别匹配精度为(0.031± 0.009) mm; (3)数控机床切削误差:本试验所应用的Organical Multi S五轴数控机床, 厂家给出的机床运行精度为< 1 μ m, 但是车针的磨耗等因素可能会导致误差稍微增大; (4)导环的就位误差:导环需要在导环孔切削完成后戴入固定, 粘接过程有可能导致微小的误差[17]; (5)检验平台检验的误差:通过本试验第一部分的体外试验可以看出, 检验平台的检验结果本身会有一定误差, 大约为0.06~0.37 mm。

综上, ODI系统的检验平台检验加工误差的结果可为临床提供参考, 该系统通过切削法制作数字化种植手术导板的加工误差分别为(1.06± 0.29)mm(导环处)、(1.12± 0.48) mm(根尖处)、1.42° ± 0.70° (角度)。对ODI系统的精度评价还需通过术前、术后种植体位置的测量结果进行进一步评估。

(本文编辑:赵 波)

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|